| 108)元旦宗谷岬ツーリング2015_1)↑ |

| 強力なスパイクタイヤを作る |

| 古いスパイクタイヤから抜き取った鋲をトレーに並べて状態をチェック まだ戦える兵を選抜 チーム分けして部隊を再編 「ダブルフランジのカップピン」 極悪路面と戦う最強兵士 トーチカに一兵ずつ配置して陣地を築き極悪アイスバーンを迎え撃つ! |

| ・・・というイメージ |

| 実際に強力なスパイクタイヤを作るには 1)強力なタイヤに 2)強力なスパイクピンを 3)強固に定着させる スパイクの効きはピンの飛出量で決まります。 ピン先をトレッド面より何ミリ出すか?雪氷に何ミリ食い込ませるか? 飛び出しが大きい程良く効くタイヤになります。 半面 使用寿命は短命に 特に舗装路面では消耗が激しく 舗装/圧雪/アイスバーン混在路面では簡単に破損しやすい副作用が出る 前提として 飛び出しが大きいピンを根本で支える 十分な強度があるベースタイヤが必須 かつてのスパイクタイヤ全盛期には チップピン1㎜出しが規定でした。 これは使用寿命や車粉対策によるものです。 しかし近年出現する融雪剤交じりの極悪路面に対抗するには1㎜では刃が立たない(刃が届かない) 今回は効き重視(耐久性無視)でサイドが5㎜+ センターで5㎜-で作りました。 ダブルフランジカップピンの5mm出しフルピン仕様(※フルピン=すべてのブロックにピンを打つ) それは短命承知の強力なスパイクタイヤです。 |

| 以下 消え行く運命にある 昭和時代のバイクのスパイクタイヤ作成例 |

| ※解りにくい重複長文です(4725文字) |

| 表題に戻る |

| 左)一部破損 中)ほぼ全損、サイドピン抜き済 左)作成前新品 |

| 写真左のタイヤが前回使用した古い消耗したスパイクタイヤです。 センター部のピンが一部欠損しています。 中が2002年にBMW_R1150GSAdv用に作ったスパイクタイヤ アフリカツイン(750cc)が約230㎏に対して、新しく導入したドイツのバイクGSAdv(1150㏄)が約280kg(バイク単体装備重量)なので、 約50kgの重量増に伴いピン数を増やした新しいスパイクタイヤを作る必要がありました。 そこでタイヤメーカーカタログのブロックパターンを見て取り寄せて打ってみました。 しかし強度が足りず テスト使用でピンが倒れ抜けてしまいました。 既に使えるピンは抜いてダメなピンが残っている状態 これはタイヤが悪い訳ではなく、 使用想定を超える酷使で壊れてしまったもの そもそもビッグオフに履かせる事に無理がある。 後輪用のD605はダメでも前輪用に作ったD603は調子良く使えています。 前後共に後輪用を使用(サイズ的に選択肢が無い) 壊さないように使っているという部分はあるにしても250オフの後輪はビッグオフの前輪に使えている。 前輪に使ったD603のほうがパターンの目が粗い、 全てダブルフランジのカップピンを使用 後輪のD605はシングルフランジのマカロニピンをセンター寄りに混ぜて打ってみた。 しかしそれらがほぼ全滅 右がこれからスパイクタイヤにする強度の高いベースタイヤのT63 古くからあるビッグオフの定番タイヤ |

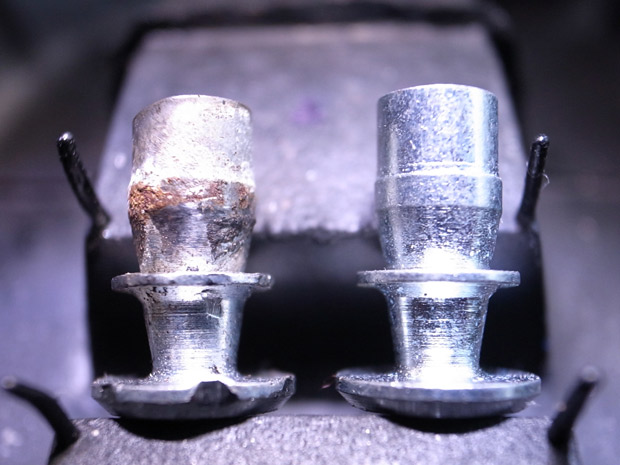

| ダブルフランジのカップピン |

| 左のトレーに新品ピンが12×20=240本 右のトレーに選抜した古いピンが70本 右端はそれを抜いたスパイクピンの手抜き工具 スパイクピンは1000本単位で発注するのでなるべく在庫は温存したい。 これは岩内のタイヤ屋さんを通して買った フランジ径10mm×全長15㎜ ダブルフランジカップピン ※一本39円×1000本=¥39000也(2002年当時) |

| T63のトレッドパターンから使用するスパイクピンの数を計算すると 8本打つ列と4本打つ列が一組として全周20組で構成されています。 (8+4)×20=240本 そのうちサイドブロックに打つ分70本を再利用ピンを使います。 |

| 老兵には旧部隊と同じサイドポジションを守ってもらう サイドブロックのピンは「通常の路面」走行では接地しません つまり全くの戦力外、 しかし「悪路」では状況が一変する。 特に「極悪路面」にやられそうになった瞬間 老兵のトーチカが最後の砦になる。 総員力を合わせて厳しい場面を突破する。 敵は手強い!私の運命は個々の頑張りに掛かっている!頼んだぞ! 前回やられた「段差のアイスバーン」を思い起こしつつ・・・ 一本一本に願を込めて、 穴を穿ち、 打ち込み、 叩き上げる。 そんな夜なべ作業も楽しい年越しプロセス |

| AS10 |

| 使用する道具は 1)スパイクピン打ち機(専用設計エアーツール) 2)スパイクピン抜き工具(専用設計ハンドツール) 3)電動ドライバードリル 4)金鎚 5)ピン打ち作業台 |

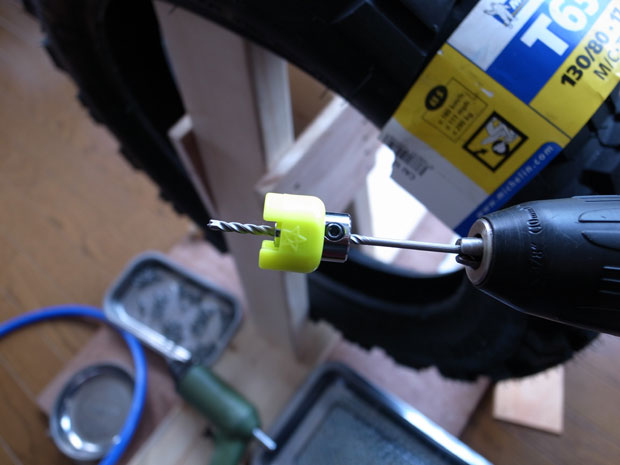

| コンクリート用インパクトドリル(3mm) 穴の深さを決めるストッパー併用 タイヤコード直前まで穴を開ける |

| 下穴完了列 と 打ち込み定着完了列 |

| 石油ファンヒータでタイヤを加熱、 切歯の無いドリルで揉んでゴムを摩擦熱で溶かして綺麗な下穴をつくります。 「溶かして開けた穴」 というのが重要で、 切って開けた穴では打ち込みの際 下穴が裂けて亀裂が生じ保持力が低下します。 「きつきつの下穴」に「無理やり突っ込む」事が重要で 逆に「がばがばの大穴」に「ゆるく挿入」しては緩い保持力しか得られない = ピンの飛び出しを多くできない 「きつきつの下穴」に「無理やり突っ込む」と打ち込まれた部分は内部でスパイクピンのフランジに押し広げられ まるで蚊に食われた皮膚のようにプックリ膨らみます。 そこを前後左右スパイクピン全周にわたってタイヤブロックをハンマーでぶつ叩いてフランジを下穴内部に食い込ませて定着させます。 完了するとタイヤの膨らみは吸収されて、 内部に10㎜のフランジが入っているとは思えない程の元に姿に戻ります 。 以下「きつきつ」に「むりやり」の解説が「むりやり」続きます |

| 失敗しても影響の少ない端から始める |

| 写真用に傾けて撮影 実際には 1)作業台 2)タイヤブロック 3)スパイクガン 4)体重軸 全て鉛直線に揃えて打撃力を逃さないように真上から打ち込む |

| 下穴にスパイクガンを差し込んでスパイクピンを打ち込みます。 本来は卓上ボール盤のような専用のピン打ち治具にスパイクガンを固定して打つものですが、 手持ちで打つ場合は低く腰溜めの位置でガンを構えてスパイクガンの上に覆いかぶせるように全体重をかけます。 まるでスパイクガンを軸に足と頭を低くして身体をくの字に曲げたヤジロベエのような状態になって 全体重を掛けて打ち込む反動を受け止めます。 この場合スパイクガンの作動エア圧は器具の上限一杯に上げ エアホースは内径10mmを使用 打ち込みパワーを最大にして打ち込み速度を上げる事で体重の慣性を使う事ができる 引き金を引く瞬間全身の筋肉に力を込めて一瞬両足を浮かせ荷重を抜き慣性を使った衝撃荷重をガンに加え反動と相殺させる エア圧と打ち込みフォームは 打ち込み抵抗の強さで自ずと決まります。 サイドブロックとセンターブロックでは打ち込み抵抗が違います。 センターブロックはタイヤコード層までのクリアランスが少なく、打ち込み抵抗が最大になります。 タイヤコード層がタイヤの強度を保つ要の部分になり、 そこにスパイクピンのフランジを近接配置する事がピンの保持力強化になります。 圧雪アイスバーンで強力な(良く効く)スパイクタイヤは a)ピンの飛出量が大きい b)フランジがタイヤコード層まで到達している c)ピンが完全に定着している 半面 ピンの飛び出しが大きいタイヤは舗装路面や覆工板等では滑りやすい副作用があります。 基本手打ちは体力勝負パワー勝負になります。 エアー圧はコンプレッサー上限一杯の9kg その反動に対抗して ガンを垂直に保ち全体重を載せて タイヤコード直前までフランジの底が到達するように打ち込みます。 手打ちといっても実際には手先の力で打ち込めるような緩いものではなく 腰溜めフォームで覆いかぶせるようにガンに全体重を乗せて全身で打ち込みます 文字にすると簡単ですが実際には「きつきつ」に「むりやり」の抵抗が強力で反動で身体が浮き上がります 下穴に緩い「大穴を開ける」か「短いピン」を打てば緩い力で入りますが 結果緩いスパイクになります ゆるくないスパイクタイヤを作るのは やはり「ゆるくない」です(笑) |

| 打ち込みに成功したら すかさず金槌で20発ぐらいぶっ叩いて定着させます |

| 10×15(とおのじゅうご) ダブルフランジカップピン |

| 左が再利用するピン 小さな下穴にエアーツールのパワーで無理やり打ち込んだ傷が入り しっかり定着しているピンを無理やり抜いた傷もついています。 このスパイクピンは削り出しで作られたベースの先端にタングステンチップをロウ付けして作られています。切削加工のフランジ部分は薄く鋭く仕上げられていて基部は細く絞られています。 二段のフランジ部分がタイヤゴムに食い込む事で保持力を発揮する構造です。 下穴に打ち込まれた直後のスパイクピンは単にはまっている状態であり、 フランジに押し広げられた下穴とは密着していません。 そこでフランジの根元部分まで下穴に密着させる目的で、土台のブロックを前後左右あらゆる方向からぶっ叩いて 衝撃力を与え下穴にフランジを食い込ませて完全に密着させる作業が必要になります。 切削加工でフランジを薄く鋭くし 基部に向けてテーパー状に加工しているのは全て着定力を上げる為です カップピンにはそれだけ強い外力がかかるので それに対抗するだけの保持力を発揮する構造になっています。 |

| スパイクタイヤ作製手順 |

| 1)石油ファンヒーターで強熱 2)下穴をタイヤコード層手前まで溶かして作る 3)タイヤコード層手前に底部フランジが密着する位置に打ち込む 4)強打撃で上下フランジ共に下穴にガッチリ食い込ませ定着させる 5)舗装路面で慣らし走行 |

| 打ち込み力が逃げて浅く入ってしまった |

| 打ち込みに失敗した時はすぐ抜いて打ち直します。下穴を傷めないように慎重に抜きます 定着させる前のピンはフランジが食い込んでいない為簡単に抜けてきます。 打ち込み直後のピンを抜いても下穴にダメージは少なく 一度穴が広げられた事で二度目は容易に深く打ち込む事ができます。 ※浅く打ってしまったピンを無理やり叩いて埋め込み高さ合わせをしても それはピン下のタイヤコード層を破壊し陥没させている事で保持力は低下する。 いずれピンが寝てくる |

| 自立する作業台にセットして一列ずつ打ち込む |

| 本来は業務用のピン打ち作業台にセットして打てば無駄な力を使わずに楽に打てますが 望むべくもないので要件を絞って自作します。 ピン打ち作業台の要件としては あ)スパイクガン打撃とハンマー打撃を受け止める強度 い)タイヤが嵌り安定して自立する う)石油ストーブの熱風に耐える イメージ的には鍛冶屋の金床な感じです。 大型ホームセンターの木材売り場にある木工機械が排出する端切れを集めた特売コーナーで格安端切れ材料選抜の手製スパイクタイヤピン打ち台を作ります。 タイヤの外径に合う長さにカットされた 建築資材の2×4(ツーバイフォー)角材の端切れをA型に合わせてサイドを補強 頂点部分にタイヤを嵌め込んでセット。 足元に打撃を受ける厚めの合板を敷きます。 1)穴あけ 2)打ち込み 3)打撃定着 と 一工程、 一ブロック、 一列ずつ順番に、 常に鉛直に作業出来るように一列ずつ回転させながら 作業を進めます。 |

手製の作業台でも 1個づつ丁寧に打って仕上げていけば強力なスパイクタイヤを作ることができます。 |

| 夏タイヤから冬タイヤに交換する |

| 写真後が今回新調したタイヤ 手前が2011年にTLM220用に札幌の業者に作ってもらった前タイヤ、 見本になるタイヤを持ち込んでピンの飛び出しが同じになるようにオーダーしました。 業者的には 飛び出しを多くすると壊れやすい事は解っているので 「わからない客」がそれで良いと言っても 実際に壊れた時に その「わからない客」のクレームが困るので5㎜出しのオーダーに躊躇してしまいます。 そこで自分が作って使用している現物を見せて安心させて 思い切ったタイヤを作ってもらいました。 こちらはシングルフランジのマカロニピンを使用しています前輪に使う分にはシングルフランジでも十分です。 スパイクタイヤ全盛期にはバイクのスパイクも打ってくれるタイヤ屋さんもありました。 しかしスパイクからスタッドレスへの業界ぐるみの移行に伴い、 需要が消滅 販売店もスパイクを止めてしまい スパイクタイヤの調達に苦労するようになります。 必然的に自作するようになり 数々の失敗を土台に現在の形に至ります。 しかし近年 スクリュータイプのフランジをもつスパイクピンの存在を知ると その完成度の高さに時代の移り変わりを感じます。 いずれ自分もスクリューフランジに移行していくものと感じ 消えゆく運命にある スパイクガンで打ち込む「10×15のダブルフランジのカップピン」への思いを羅列してみました。 |

| 108)元旦宗谷岬ツーリング2015_1)↑ |